Lyftoket som blev mer än ok

När Trafikverket upphandlade en ny, säkrare och mer flexibel lyftlösning för att hantera räler, föll valet på CERTEX. Vid enheten Specialprodukter i Varberg har våra konstruktörer utvecklat ett unikt lyftok som möter kundens krav. Johan Liljeholm, konstruktör och mekatronikingenjör, berättar om ett utvecklingsarbete där geniknölarna gnuggades ordentligt hos samtliga i teamet.

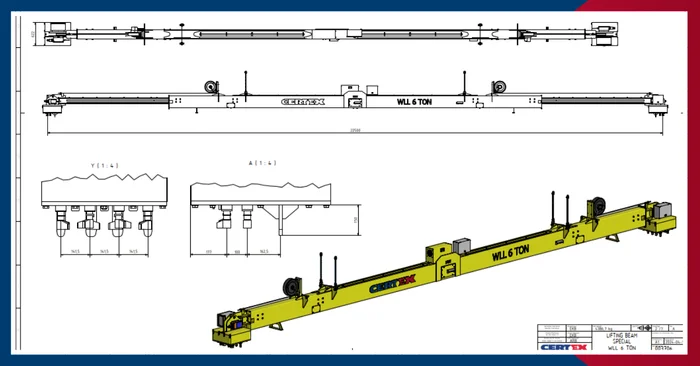

Den största utmaningen, enligt Johan Liljeholm, bestod i att kundens last kommer i två dimensioner. Lyftoket, som ska bestycka två traverskranar, måste kunna hantera båda rälstorlekarna. Tidigare utfördes dessa lyft hos Trafikverket med ett hydrauliskt lyftok. Kunden önskade nu en säkrare, elektrisk lösning med högre precision och större driftsäkerhet.

– Uppdraget var att konstruera ett lyftredskap som, kopplat till master- och slavkran, behövde ha kapaciteten att lyfta 20, 40 och 60 meters räler. Tillsammans med en tredje kran även räler så långa som 120 meter. En 3,6 ton räl på 60 meter i höghållfast 355-stål kan kännas hård, men hängande i luften är den böjlig som spaghetti, säger Johan Liljeholm.

Efter platsbesök i Trafikverkets rälverkstad i Sannahed utanför Kumla fick Johan Liljeholm en idé redan i bilen på väg hem till Varberg.

– Det första vi såg på platsbesöket var lyftok med plattjärn som svetsats fast. När sådana går sönder måste man lägga på extrasvets, vilket inte är hållbart i längden. Om vi istället skapade mekaniska vridklubbor som hade formen av ett v, med inverterade respektive spegelvända rörelser, skulle räljusteringen vara löst.

Grundtanken var god, men riktigt så enkelt var det inte att ro projektet i land. Under sex intensiva månader arbetade konstruktörsteamet för att brainstorma, kollaborera och konstruera ett kundanpassat lyftok av ett slag som aldrig tidigare hade skådats.

Avancerad ingenjörskonst i flera led

Första steget var att avgöra om balkdimensionen kunde hanteras med en standardbalk, vilket beräkningar visade var möjligt. En steglös breddomställning och simultan teleskopering av insticksbalkarna kunde lösas med hjälp av två trapetsgängor, en höger och en vänster.

Därefter skulle mekaniken i de två lyftlådorna, som monteras längst ut på teleskoparmarna, utvecklas. På dessa komponenter sitter vridklubborna, försedda med inkopplingspunkter. Vid ett lyft signalerar givare att rälen är i rätt läge, varpå klubborna som jobbar parvis vrids. Givare anger hur vridklubban är vinklad och ger signal då rätt position är uppnådd. En låsmekanism monterad på vridklubborna låser nu vridklubborna i rätt läge och lasten kan lyftas säkert och kontrollerat, även i höjdled beroende på var greppytan finns. Rälerna kan nu transporterats på en tågvagn, för att slutligen svetsas ihop till längre sektioner. De båda lyftlådorna kan enkelt bytas ut vid behov av service eller inspektion, vilket minimerar driftstopp och ökar effektiviteten.

3D-printad prototyp

Men det som tycks briljant i tanken, korrekt i CAD-program och verifierat i FEM-beräkningar behövde ta fysisk form för att kunna utvärderas skarpt. En 3D-skrivare visade sig vara en viktig tillgång, då teamet gavs möjlighet att printa en prototyp i skala 1:1.

– Man har uppfunnit lösningen i huvudet och ritat den i datorn, men genom att 3D-printa lyftoket fick vi förståelse för om den skulle funka i verkligheten. Vi kunde diskutera produkten utan att be någon annan maskinbearbeta fram en prototyp, säger han och fortsätter:

– Det är en enorm fördel att kunna testa rörelser och låsmekanismer i verkligheten, innan man tillverkar de slutliga komponenterna. Definitivt en arbetsmetod jag kommer att använda i mekanikprojekt framöver, säger Johan Liljeholm.

Kreativitet och teamwork i samklang

Något av det han uppskattar mest med att vara konstruktör och i detta fall även projektledare är utmaningar som kräver att man tänker i nya banor.

– När det är klurigt blir det som roligast. Kreativa möten där hela teamet bidrog med idéer var avgörande för utvecklingen av projektet. Att arbeta fram en lösning som möter kundens behov och dessutom förbättrar säkerheten och effektiviteten i arbetet, känns fantastiskt.

Lyftoket är nu redo för leverans och kommer att transporteras till Trafikverkets rälsverkstad utanför Kumla, där det ska kopplas in och manövreras genom radiostyrning.

Läs mer om våra kundanpassade specialprodukter här.

Vill du komma i kontakt med oss?

Vi finns representerade med lokala försäljningskontor och säljare runt om i Sverige. Välkommen att kontakta ditt närmaste CERTEX-kontor här.